Software

Control Center

Für die Interaktion zwischen Mensch und Maschine

Closed-Loop Control

Für die ideale Konsolidierung

Post Processor

Für kinematische Steuerung

Data Logger

Für die Überwachung der Prozessqualität

Wesentlich für die Ausführung einer LATW/LATP-Maschine ist die Software zur Steuerung der Ausrüstung und des Prozesses. Die Geräte von AFPT werden

mit einem Softwarepaket geliefert, das bis zu vier Hauptkomponenten enthält:

ein HMI, ein Prozesssteuerungssystem mit geschlossenem Regelkreis, einen

Postprozessor und einen Datenlogger.

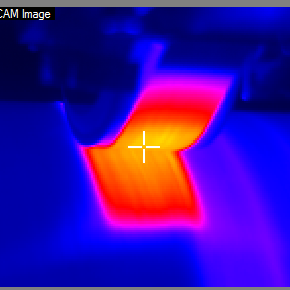

Das Control Center von AFPT

ist

die grafische Benutzeroberfläche, die es dem Bediener ermöglicht, alle

relevanten Prozessparameter wie Tapespannung, Konsolidierungsdruck, Tapegeschwindigkeit,

Laserleistung und Prozesstemperaturen anzupassen und zu überwachen. Die

Schnittstelle zeigt die Kommunikation mit dem Laser und dem kinematischen System

(Rückmeldung

der Laserleistung und der Position (X, Y, Z) des Bestückungskopfes) sowie die

Visualisierung des Bildes der Infrarotkamera und der Temperaturverteilung an,

um die Prozessqualität zu überwachen.

AFPT's Control Center is the graphic user interface which allows an operator to adapt and monitor all relevant process parameters such as tape tension, consolidation pressure, tape speed, laser power, and process temperatures. The interface displays communication with the laser and kinematic system (laser power feedback and position (X, Y, Z) of placement head, as well as visualization of infrared camera image and temperature distribution to help monitor the process quality.

Der Postprozessor ist an die gängigsten Roboter-, CNC- und Portalsysteme anpassbar. Diese Systeme sorgen für die Bewegungs- und Aktionssteuerung des AFPT-Effektors. Auf der Grundlage der Eingaben für die gewünschte Bauteilegeometrie definiert der Postprozessor den Bewegungspfad und Signale, z. B. wann der Laser eingeschaltet wird oder wann das Tape geschnitten werden soll.

Das Herzstück des LATW/LATP-Verfahrens von AFPT ist die robuste Prozesssteuerung mit geschlossenem Regelkreis, die den Prozess mit einer Infrarotkamera überwacht und die Laserleistung und den Winkel automatisch anpasst, um die gewünschte Konsolidierung zu erreichen. Durch die Messung der Temperatur des einlaufenden Tapes und des bereits verlegten Substrats kann sichergestellt werden, dass der Nip-Point (der Punkt, an dem sich das Tape und das Substrat verbinden) die Zieltemperatur erreicht, um die thermoplastische Matrix vollständig zu schmelzen.

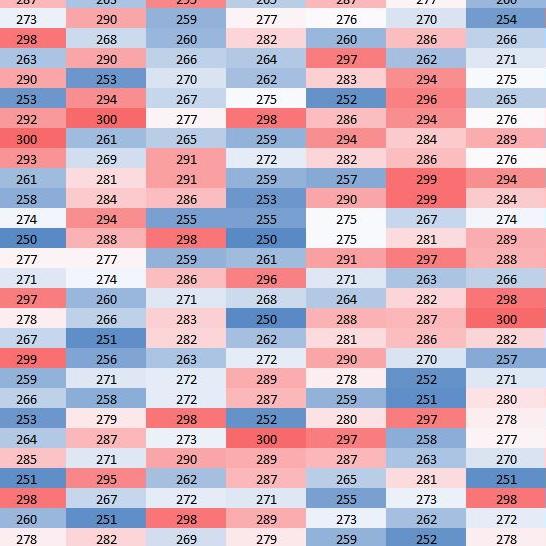

Der

Prozess ist inhärent digital, was die Speicherung aller relevanten Messungen

mit hoher Frequenz in einer SQL-Datenbank für die Offline- oder

Online-Qualitätskontrolle mit Warnungen und Fehlermeldungen bei

Nichteinhaltung der Temperaturgrenzen ermöglicht. Aggregierte Datentabellen mit

Qualitätsnummern ermöglichen eine schnelle Überprüfung, wenn sich die

Qualität im Laufe der Zeit oder mit einer neuen Materialcharge ändert.

Lagenbezogene Berichte für jedes Teil oder teilbezogene Berichte für

eine komplette Produktionscharge sind Beispiele dafür, was dem Endbenutzer der

hergestellten Produkte zur Verfügung gestellt werden kann.