Der Prozess

Faserverbundwerkstoffe werden je nach verwendeter Matrix in duroplastische und thermoplastische Verbundwerkstoffe unterteilt. Aufgrund der niedrigen Materialpreise und der weitgehend beherrschten Verarbeitungstechniken wurden in der Vergangenheit überwiegend faserverstärkte Duroplaste verwendet. Um eine hohe Bauteilqualität zu erreichen, ist bei allen duroplastischen Fertigungsverfahren zusätzlich ein anschließender Fertigungsschritt zur Vernetzung der Duroplastmatrix unter Druck und Temperatur erforderlich. Die daraus resultierenden zusätzlichen Zykluszeiten binden Produktionsressourcen wie Werkzeuge und Öfen, was die Wirtschaftlichkeit mindert und der Produktion Kapazitätsgrenzen setzt.

Der Einsatz thermoplastischer Matrizen bietet neben der Nutzung werkstoffspezifischer Vorteile, wie z. B. einer höheren Schlagzähigkeit, das Potenzial für eine vollautomatische Produktion. Im Gegensatz zu Duroplasten, die durch zeitaufwändige chemische Vernetzung innerhalb von Stunden aushärten, verfestigen sich Thermoplaste durch physikalisch bedingte Phasenumwandlung beim Abkühlen aus der Schmelze innerhalb von Sekunden.

Unter den verfügbaren Verfahren zur Herstellung von faserverstärkten thermoplastischen Bauteilen haben das Tape-Legen und das Tape-Wickeln das größte Potenzial für eine vollautomatische Produktion. Tape-Legen eignet sich besonders für die Klein- und Mittelserienfertigungen komplexer Formteile mit großen Oberflächen, während Tape-Wickeln gut für die Großserienfertigung geeignet ist. Der Einsatz eines Lasers als Heizquelle erlaubt im Gegensatz zu Heizgas- oder offenen Flammenverfahren eng gesteuerte Temperaturbereiche mit einer schnellen und präzisen Temperaturregelung und ermöglicht so eine integrierte Online-Qualitätskontrolle während der Produktion

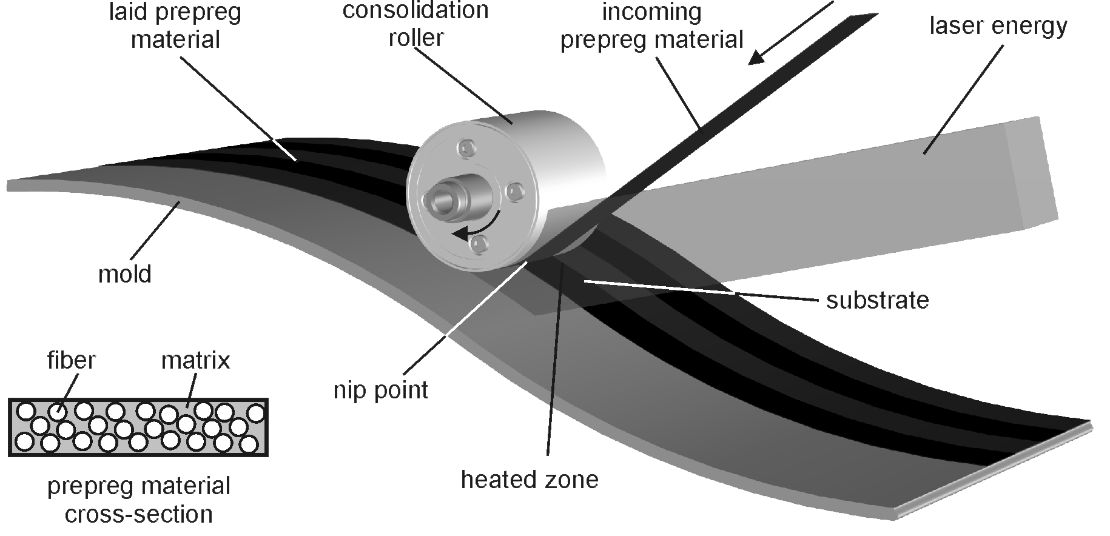

Mit Hilfe des lasergestützten, thermoplastischen Tapewickelns und -legens (LATW/LATP) ist es möglich, hochfeste, hochsteife Bauteile mit geringem Strukturgewicht herzustellen. Das Verfahren läut wie folgt ab:

- Eine Bestückungskopf positioniert die vorimprägnierten Bänder auf die gewünschten Form oder den Dorn

- Das thermoplastische vorimprägnierte Tapematerial wird mit einem Laser auf die Verarbeitungstemperatur erhitzt

- Ein schnelles Kontrollsystem hält die gewünschten Parameter wie Prozesstemperatur Konsolidierungsdruck und Tapespannung aufrecht

- Das LATW-Verfahren führt zu einem gebrauchsfertigen Verbundbauteil (in-situ Konsolidierung)

- Aller Prozessparameter werden für die Qualitätssicherung aufgezeichnet

Marktanwendungen

Die einfachsten Bauteilformen, die mit der LATW/LATP-Technologie realisiert werden können, sind rohrförmige oder flache Strukturen. Bei AFPT haben wir uns auf die folgenden Arten von Teilen spezialisiert, die in den Bereichen Automobil, Öl und Gas, Infrastruktur, Konsumgüter und Luft-und Raumfahrt breite Anwendung finden.

Dünnwandige Einleger

Dünnwandige Ring-, Hülsen- oder Buchseneinsätze für das Spritzgießen in hohen Stückzahlen

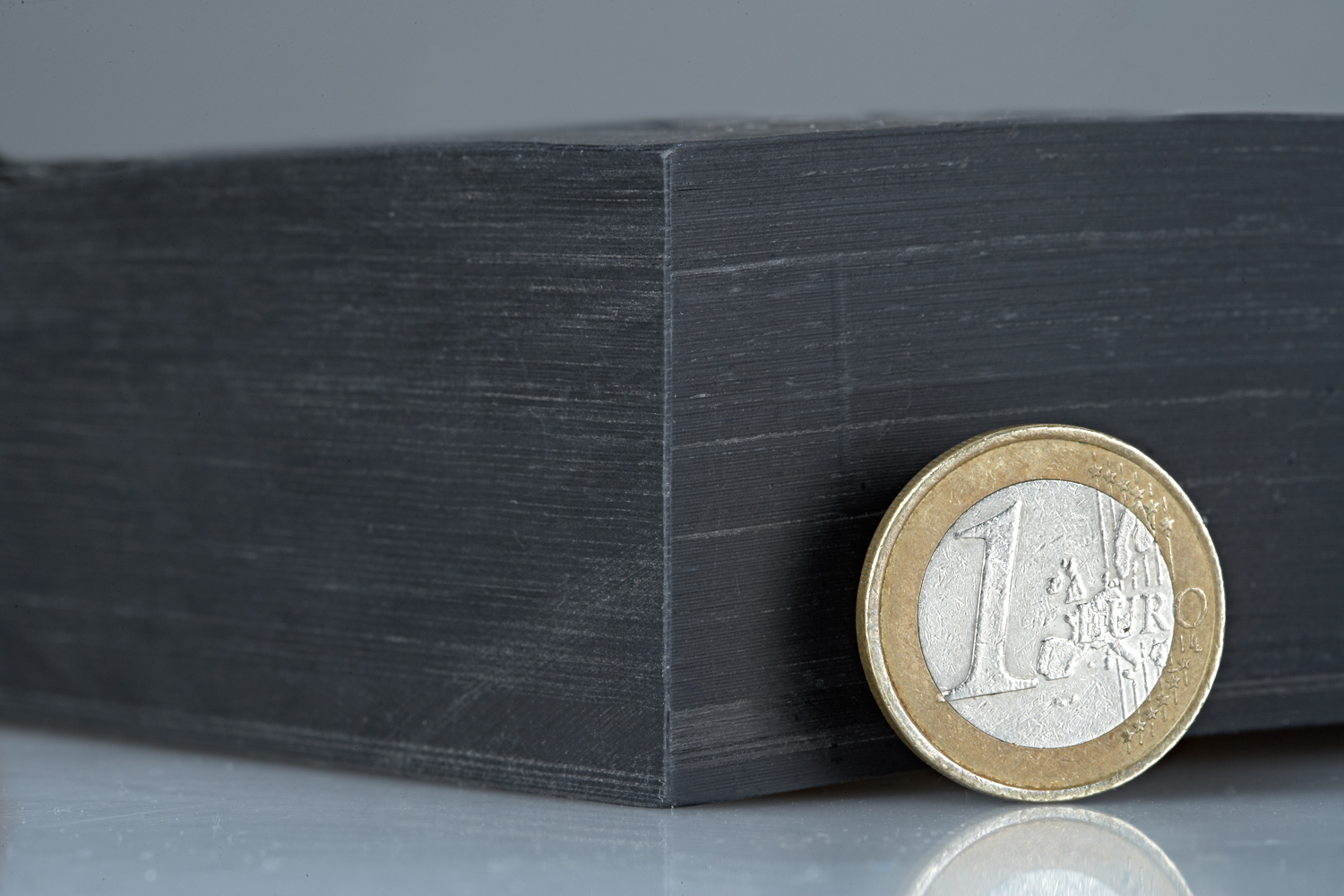

Dickwandige Strukturen

Dickwandige rohrförmige Strukturen von Industriedichtungen bis zu Trägerraketen

Druckbehälter

Behälter für Hochdruck-Wasserstoff oder Stickstoff auch unter kryogenen

Bedingungen

Funktionalisierte Rohre

Funktionalisierte Rohre durch Biegen, Umformen oder Umspritzen